一、背景

自20世紀初美國人亨利·路福特首次采用流水線的生產方法至今,流水線的發展已經歷了百年。

由于流水線作業的高效,穩定等優勢,不斷被應用于各類生產型企業。這個過程中不斷衍生優化,逐漸形成了單一產品流水線,可變流水線,混合流水線以及成組流水線。隨著工業4.0的提出,市場競爭的加劇,對制造型企業又提出了新的挑戰,如何提高效率,縮短生產周期,以及多品種多批量,高質量低成本的柔性制造快速響應,已成為制約企業發展的重要因素。

二、存在的問題

目前我國的流水自動化生產存在諸多問題:

1、各生產環節的控制,還是依賴人工記錄,費時費力還容易出錯;2、無法形成有效數據,對生產工序進行優化,升級改造;3、產品工藝參數還是由人傳遞,費時費力,影響工作效率;4、缺乏有效的質量追溯,責任歸屬不清晰;5、針對多變的市場需求,無法對各類產品進行有效識別,無法實現混流生產;6、自動化設備的增加無法與產品形成有效聯動,生產效率得不到有效改善。

三、解決方案

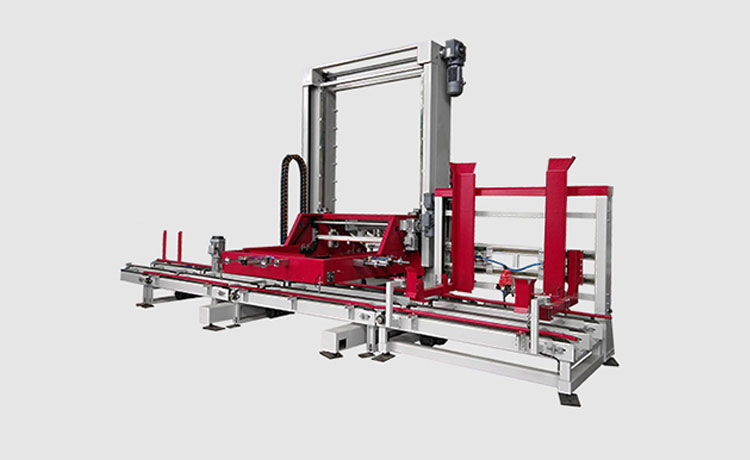

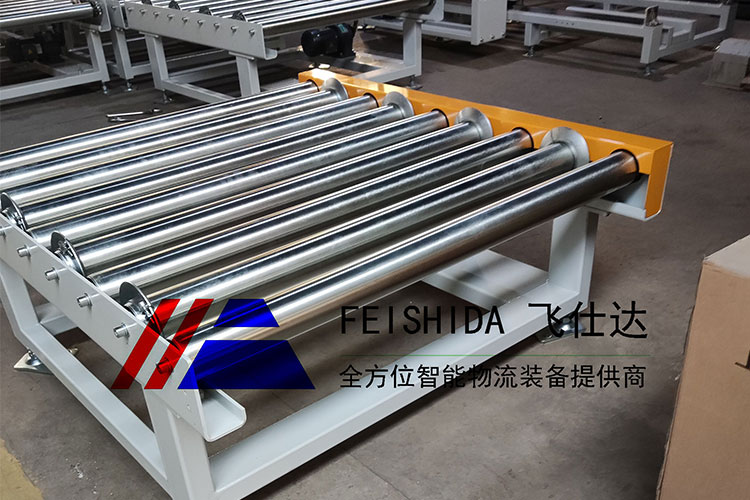

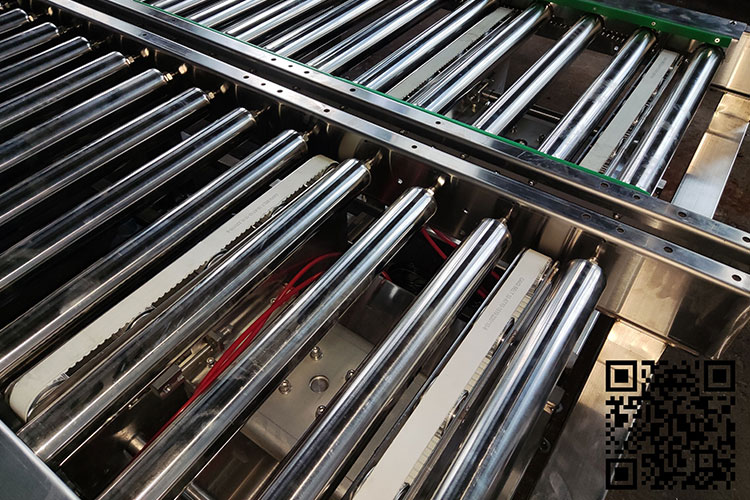

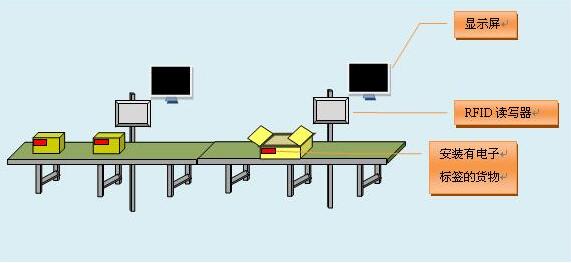

在工裝板/托盤上加裝晨控智能工業RFID標簽,將在制品生產信息寫入電子標簽,具有抗油污、可重復使用、易識別等特點;在生產線的工位上及倉庫出入口加裝滿足工業環境應用的晨控智能RFID讀寫設備,作為與上層控制系統進行數據采集的關鍵設備,實現與機器人、輸送線、AGV等自動化設備的信息交互。

并與其它的MES系統共享數據信息,信息同時顯示在顯示屏上,提示給生產線操作員,從而對需要加工的產品從下線到倉庫轉存、暫存、再上線生產進行全流程跟蹤管理,這樣可以保證生產線之間貨物批次箱號的對應,各條生產線能毫不出錯地完成生產任務,且記錄下生產過程中的重要信息。

從而實現產品信息的記錄,動態進度信息,并可通過數據分析發現產線產能瓶頸,提供柔性化生產依據,為將來的質量信息追溯提供基礎數據服務。與AGV、上下料機、輸送線、機床設備實時通訊,根據不同產品自動安排工位、加載工藝參數,實現多工位自動分揀,多工序柔性生產,提高生產的綜合效率。