在偌大的生產(chǎn)車間里,一條長約50米的自動化生產(chǎn)線上每天只需幾個(gè)備料人員和工程維護(hù)人員。讓人驚訝的是,在同樣生產(chǎn)時(shí)間內(nèi),自動化產(chǎn)線的生產(chǎn)效率相比手工產(chǎn)線提升了500%以上。

0.6秒,不過一眨眼的功夫,一個(gè)霧化器就已生產(chǎn)完成。一條自動化產(chǎn)線每小時(shí)可生產(chǎn)6000多個(gè)霧化器,一年產(chǎn)量就超千萬。

這是電子霧化行業(yè)全球首條全流程全自動封閉式POD生產(chǎn)線交出的成績單,也是思摩爾旗下高端霧化科技品牌FEELM擁有好口感產(chǎn)品的秘密之一。

近日,記者專門探訪了位于深圳寶安的麥克韋爾自動化生產(chǎn)中心(以下簡稱“生產(chǎn)中心”),一探電子霧化設(shè)備生產(chǎn)全過程以及FEELM產(chǎn)品好口感背后的智造密碼。

生產(chǎn)效率提升500%,一條生產(chǎn)線年產(chǎn)千萬個(gè)霧化器

50米,500%,0.6秒,6000PCS,幾個(gè)簡單的數(shù)字,勾勒出麥克韋爾生產(chǎn)線的自動化歷程。從2018年首次提出自動化概念,到2019年自主研發(fā)出全球首條全流程全自動封閉式POD生產(chǎn)線,如今自動化產(chǎn)線只需0.6秒就可完成一個(gè)電子霧化器的生產(chǎn)。

踏入生產(chǎn)中心的車間里,“FEELM inside”的logo格外醒目,自動化小車正在有序運(yùn)送物料上產(chǎn)線,這里是FEELM的智造中心,消費(fèi)者熟悉的悅刻產(chǎn)品的“老家”之一。這里也是麥克韋爾核心制造能力的孵化中心,企業(yè)自主研發(fā)的自動化產(chǎn)線都會先在這里完成單機(jī)組裝調(diào)試,驗(yàn)證其生產(chǎn)過程可靠穩(wěn)定后,再運(yùn)到其他工廠進(jìn)行整線拼裝調(diào)試及生產(chǎn)。

“這條生產(chǎn)線是由我們自主研發(fā)的,產(chǎn)線的每一次改進(jìn)幾乎都是以秒為單位來計(jì)算。” 生產(chǎn)中心負(fù)責(zé)人介紹說,自動化產(chǎn)線用工數(shù)比手工產(chǎn)線減少了84%,且在同樣生產(chǎn)時(shí)間內(nèi),自動化產(chǎn)線的生產(chǎn)效率相比手工產(chǎn)線提升了500%以上。

生產(chǎn)中心擁有1個(gè)車間中控室、1個(gè)主生產(chǎn)車間、1個(gè)物料準(zhǔn)備車間和1個(gè)包裝車間。車間中控室負(fù)責(zé)對所有生產(chǎn)設(shè)備進(jìn)行統(tǒng)一管理、監(jiān)控、數(shù)據(jù)采集及存儲,幾個(gè)車間通過工業(yè)以太網(wǎng)互聯(lián),將生產(chǎn)品質(zhì)數(shù)據(jù)上傳系統(tǒng),并執(zhí)行系統(tǒng)的生產(chǎn)指令。

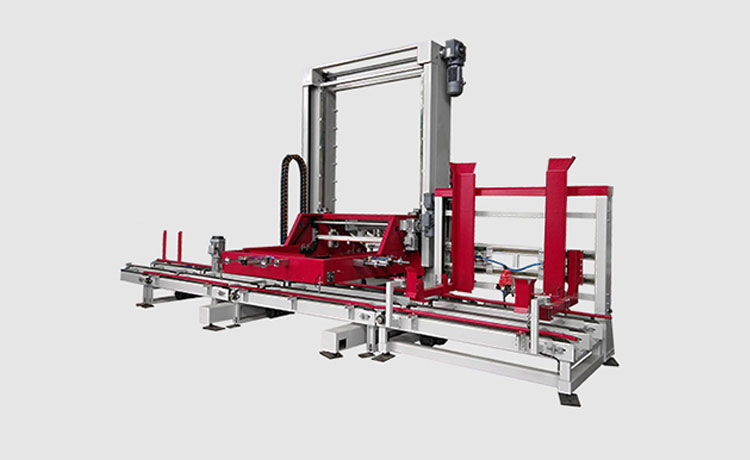

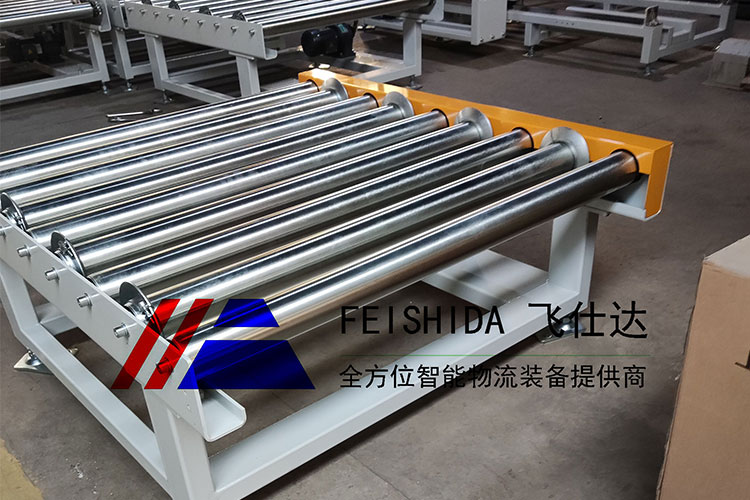

為提升生產(chǎn)效率,生產(chǎn)中心還建成可容納800多個(gè)棧板、1100立方米貨物的華南區(qū)最大全自動立庫,通過將自動化系統(tǒng)應(yīng)用到倉庫管理中,不斷縮短物料進(jìn)入產(chǎn)線的時(shí)間,實(shí)現(xiàn)物流與生產(chǎn)環(huán)節(jié)的無縫連接。

自動立庫采用現(xiàn)代化智能物流技術(shù)、AGV(智能導(dǎo)航小車),集成獨(dú)立的控制操作系統(tǒng),能夠直接聯(lián)通到企業(yè)的WMS/ERP管理系統(tǒng)。貨物進(jìn)入該倉庫后,系統(tǒng)可自動識別貨物身份,掃描條碼入庫,并在顯示屏上實(shí)時(shí)顯示貨物信息。無需人工導(dǎo)入,系統(tǒng)還能自動生成后臺的各種單據(jù),實(shí)現(xiàn)全程無紙化、自動化。

截止目前,生產(chǎn)中心一條自動化產(chǎn)線的產(chǎn)能就已超6000PCS,按照一天24小時(shí)一年300天計(jì)算,年產(chǎn)能可超4000萬個(gè)霧化器。

100%自動全檢,生產(chǎn)制造良品率達(dá)99.8%

生產(chǎn)制造是確保產(chǎn)品好口感的重要一環(huán)。對生產(chǎn)制造的精益求精,在生產(chǎn)中心隨處可見,小到換上凈化服、洗手消毒過風(fēng)淋室,大到按照醫(yī)療器械的生產(chǎn)標(biāo)準(zhǔn)將整個(gè)車間打造為十萬級無塵車間。

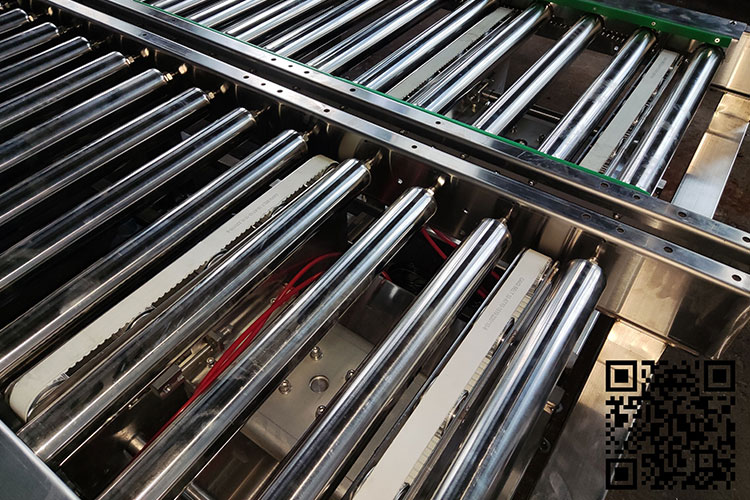

記者現(xiàn)場走訪還發(fā)現(xiàn),自動化產(chǎn)線一共有9道檢測工序,包含從陶瓷硅膠、陶瓷組裝到發(fā)熱組件尺寸、成品功能等在內(nèi)的所有檢測工序都由機(jī)器自動完成,并實(shí)時(shí)上傳檢測數(shù)據(jù)。一旦發(fā)現(xiàn)數(shù)據(jù)不對,相關(guān)設(shè)備就會自動把“不良品”淘汰出局,并補(bǔ)充進(jìn)新的零部件。

在中控室內(nèi),工作人員還會隨時(shí)觀察產(chǎn)線的生產(chǎn)動態(tài),一旦發(fā)現(xiàn)機(jī)器出現(xiàn)任何故障,就及時(shí)安排技術(shù)人員進(jìn)行現(xiàn)場處理,確保對整個(gè)過程中進(jìn)行嚴(yán)格把控,守好產(chǎn)品的質(zhì)量關(guān)。

目前,該產(chǎn)線已實(shí)現(xiàn)100%機(jī)器自動全檢,直通率高達(dá)98.5%。

為了讓消費(fèi)者更好地識別FEELM產(chǎn)品,生產(chǎn)中心還引入激光雕刻機(jī),給每一個(gè)生產(chǎn)的電子霧化器印上“FEELM inside”logo。有了這個(gè)身份認(rèn)證,消費(fèi)者不僅可以一目了然地了解產(chǎn)品的生產(chǎn)源頭,還能有效防止買到假冒偽劣產(chǎn)品,維護(hù)自身安全。

在嚴(yán)把產(chǎn)線關(guān)的同時(shí),FEELM早已搭建起完善的質(zhì)量管理體系,并獲得國際質(zhì)量管理體系和醫(yī)療器械質(zhì)量管理體系的雙重認(rèn)證,霧化設(shè)備生產(chǎn)制造良品率高達(dá)99.8%,市場到貨平均漏液率不足0.01%。

搭載“FEELM inside”的產(chǎn)品獲得眾多客戶和消費(fèi)者青睞,合作的品牌客戶在中美兩地的市場占有率分別達(dá)到了70%和30%以上。至今,FEELM已從全球引入700多位頂尖霧化專家,在世界范圍內(nèi)擁有了2000多項(xiàng)專利,構(gòu)筑起全球領(lǐng)先的霧化科技平臺。截止目前,FEELM產(chǎn)能已超15億顆。