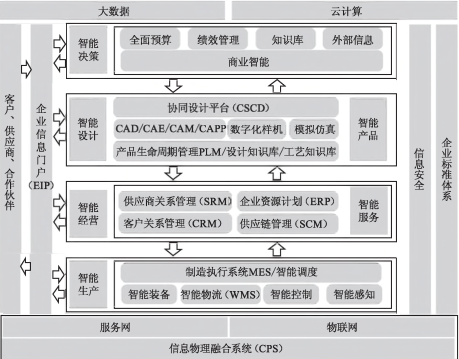

導(dǎo)讀:基于企業(yè)系列標(biāo)準(zhǔn)的支持和企業(yè)級別的信息安全要求,在信息物理融合 系統(tǒng)(CPS)的支持下,構(gòu)建智能設(shè)計、智能產(chǎn)品、智能經(jīng)營、智能服務(wù)、智能生產(chǎn)、智能決策六大系統(tǒng)。

引言

智能工廠信息化系統(tǒng)需要將現(xiàn)代管理理論、智能制造理論與最新信息化技術(shù)、 自動化技術(shù)、網(wǎng)絡(luò)通信技術(shù)、信息物理系統(tǒng)、大數(shù)據(jù)技術(shù)、云計算技術(shù)深度融合,通過科學(xué)規(guī)劃和全面集成企業(yè)設(shè)備單元、生產(chǎn)監(jiān)控、制造執(zhí)行、企業(yè)管理、設(shè)計研發(fā)等各類系統(tǒng),最終構(gòu)建由智能設(shè)計、智能經(jīng)營、智能生產(chǎn)、智能決策組成的智能工廠。

1 規(guī)劃范圍

基于智能工廠所需的主要業(yè)務(wù)系統(tǒng)進(jìn)行規(guī)劃建設(shè),主要有:

(1)ERP (企業(yè)資源計劃系統(tǒng)):它是企業(yè)信息化的核心系統(tǒng),管理銷售、生產(chǎn)、采購、倉庫、質(zhì)量、成本核算等。

(2)PLM(產(chǎn)品生命周期管理系統(tǒng)):它負(fù)責(zé)產(chǎn)品設(shè)計的圖文檔、設(shè)計過程、設(shè)計變更、工程配置的管理,為ERP系統(tǒng)提供最主要的數(shù)據(jù)源BOM表,同時為MES系統(tǒng)提供最主要的數(shù)據(jù)源工藝路線文件。

(3)MES(制造執(zhí)行系統(tǒng)):它負(fù)責(zé)車間中生產(chǎn)過程的數(shù)字化管理, 實現(xiàn)信息與設(shè)備的深度融合,為ERP系統(tǒng)提供完整、及時、準(zhǔn)確的生產(chǎn)執(zhí)行數(shù)據(jù) ,是智能工廠的基礎(chǔ)。

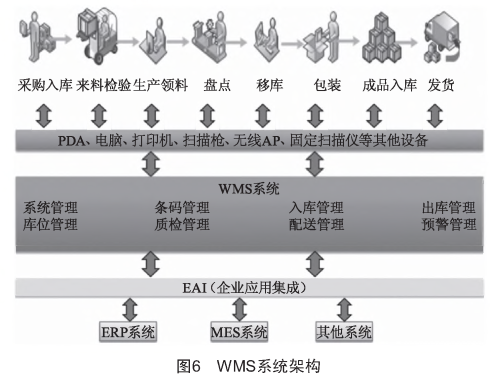

(4)WMS(倉庫管理系統(tǒng)):它具備入庫業(yè)務(wù)、出庫業(yè)務(wù)、倉庫調(diào)撥等功能,從ERP系統(tǒng)接受入出庫物料清單和MES系統(tǒng)中接受入出庫指令,協(xié)同AGV小車完成物料配送的自動化, 實現(xiàn)立體倉庫、平面庫的統(tǒng)一倉儲信息管理。

2 智能工廠信息化總體架構(gòu)

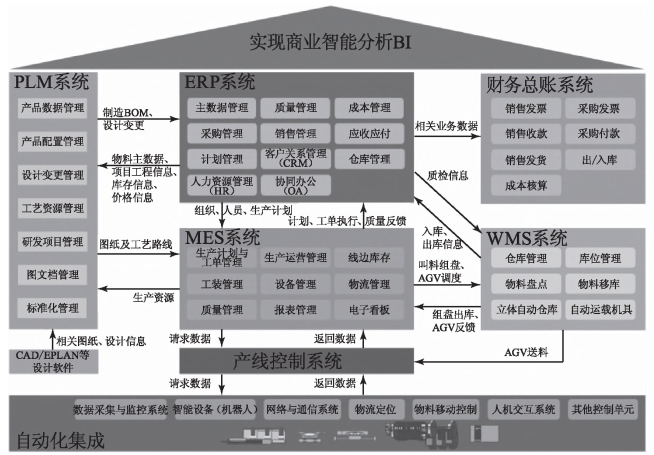

基于企業(yè)系列標(biāo)準(zhǔn)的支持和企業(yè)級別的信息安全要求,在信息物理融合 系統(tǒng)(CPS)的支持下,構(gòu)建智能設(shè)計、智能產(chǎn)品、智能經(jīng)營、智能服務(wù)、智能生產(chǎn)、智能決策六大系統(tǒng)。其中,通過服務(wù)網(wǎng)、物聯(lián)網(wǎng)將企業(yè)設(shè)施、設(shè)備、組織、人互通互聯(lián), 集計算機、通信系統(tǒng)、感知系統(tǒng)一體化,實現(xiàn)對物理世界的安全可靠、實時、協(xié)調(diào)感知和控制;同時通過企業(yè)信息門戶(EIP)實現(xiàn)與客戶、供應(yīng)商、合作伙伴的橫向集成(如協(xié)同商務(wù)和信息共享),以及實現(xiàn)企業(yè)內(nèi)部的縱向集成(如不同系統(tǒng)之間的業(yè)務(wù)協(xié)同)。構(gòu)建的智能工廠總體框架如圖1所示。根據(jù)信息化系統(tǒng)規(guī)劃范圍及建設(shè)相關(guān)要求,本文參照智能化工廠的總體框架,構(gòu)建符合企業(yè)業(yè)務(wù)特點的信息化系統(tǒng)架構(gòu),如圖2所示。

圖1 智能化工廠的總體框架

圖2 信息化系統(tǒng)架構(gòu)

3 信息化系統(tǒng)規(guī)劃的主要內(nèi)容

3.1 ERP系統(tǒng)

3.1.1功能和目標(biāo)

ERP系統(tǒng)著重解決物料臺賬、合同、計劃、采購、成本等相關(guān)管理目標(biāo),具體如下:

(1)提升管理概念。由定性管理轉(zhuǎn)變?yōu)槎抗芾恚挥蓡我坏穆毮苁焦芾磙D(zhuǎn)變?yōu)橘Y源式管理。

(2)理順管理流程。理順和制定適應(yīng)單件小批量加工裝配型企業(yè)的生產(chǎn)管理 程流程,規(guī)范生產(chǎn)流程環(huán)節(jié)中的各類票據(jù),根據(jù)崗位說明書制定相應(yīng)的操作制度及條例。

(3)實現(xiàn)物料配送,建立缺件報警制度。將領(lǐng)料制倉庫變成配送制倉庫,在裝配前做缺件分析,推行缺件報警制度。

(4)有效控制庫存。提出配套庫存的管理思想,努力降低庫存中長短件的比例。

(5)降低成本。從限額發(fā)料、控制庫存、縮短生產(chǎn)周期等方面降低生產(chǎn)成本。

(6)縮短生產(chǎn)周期。通過提高設(shè)計及生產(chǎn)環(huán)節(jié)對工程變更的反應(yīng)速度、提高裝配中物料的齊套率、減少生產(chǎn)裝配中停工待料的時間和縮短采購周期等措施,實現(xiàn)縮短成品的生產(chǎn)周期。

(7)建立生產(chǎn)的可預(yù)見性機制,包括銷售預(yù)測、庫存預(yù)測、缺件預(yù)測、生產(chǎn)過程預(yù)測、客戶定單交貨期預(yù)測、采購到貨期預(yù)測、生產(chǎn)成本預(yù)測等。

(8)建立生產(chǎn)計劃的控制和反饋機制體系,實現(xiàn)各類生產(chǎn)計劃的閉環(huán)管理。

(9)建立價格管理和多層次成本控制體系。建立原材料基準(zhǔn)價管理體系、零部件/外協(xié)件的定額成本價、合同的實際成本計算體系等,形成完善的銷售報 價審計、采購合同價格審計、設(shè)計成本審計和完工審計制度。

(10)建立、高速、專業(yè)、準(zhǔn)確的報價體系。

(11)最終實現(xiàn)公司生產(chǎn)、運營 、財務(wù)一體化管理。

3.1.2 系統(tǒng)架構(gòu)規(guī)劃

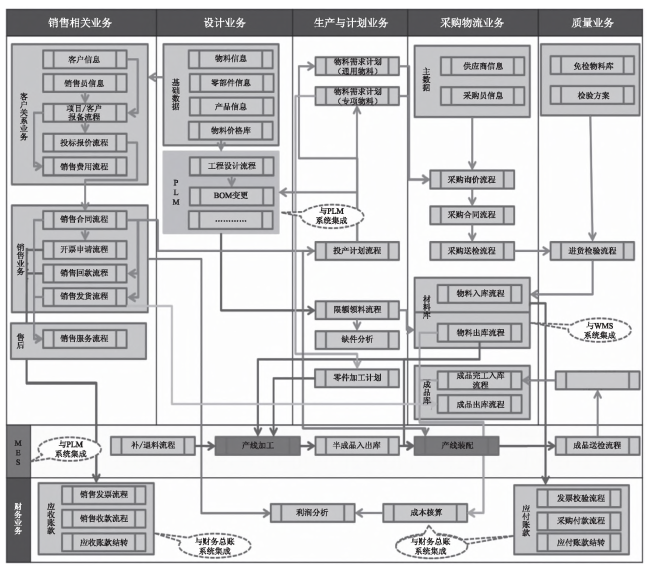

ERP系統(tǒng)的架構(gòu)規(guī)劃如圖3所示。

圖3 ERP系統(tǒng)的架構(gòu)規(guī)劃

3.2 PLM系統(tǒng)

3.2.1 功能和目標(biāo)

PLM系統(tǒng)著重解決工藝設(shè)計、圖紙管理、設(shè)計變更等相關(guān)管理目標(biāo),具體如下:

(1)建立統(tǒng)一、高效、規(guī)范的文控體系,實現(xiàn)企業(yè)資料的有效沉淀和有序管理。

(2)建立企業(yè)物料標(biāo)準(zhǔn)庫,規(guī)范管理物料。

(3)搭建圖文檔管理平臺和工藝信息管理平臺,前端支持各類CAD數(shù)據(jù)的集成,包括常用的AutoCAD、SolidWorks等數(shù)據(jù)格式,實現(xiàn)對CAD數(shù)據(jù)的信息提取、在線瀏覽等。

(4)通過圖文檔管理系統(tǒng)平臺,實現(xiàn)產(chǎn)品數(shù)據(jù)安全共享、產(chǎn)品結(jié)構(gòu)化管理,在審批流程方面,實現(xiàn)電子審批。

(5)通過工藝信息管理平臺,實現(xiàn)工藝卡片圖文混排編制、工藝路線的編制,通過匯總報表BOM的輸出,支撐生產(chǎn)。

3.2.2 系統(tǒng)架構(gòu)

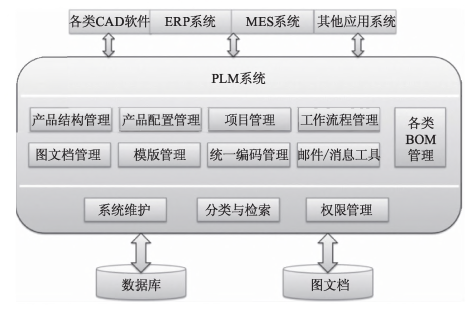

PLM系統(tǒng)架構(gòu)如圖4所示。

圖4 PLM系統(tǒng)架構(gòu)

3.3 MES系統(tǒng)

3.3.1 功能和目標(biāo)

MES系統(tǒng)著重解決生產(chǎn)過程管控、防錯防呆、產(chǎn)質(zhì)量追溯、設(shè)備運行等相關(guān)管理目標(biāo),具體如下:

(1)全面集成。承上啟下,完成公司所有與MES系統(tǒng)鏈接的信息化系統(tǒng) (如ERP、PLM等)、自動化控制系統(tǒng)(如鈑金、銅排、二次裁線、產(chǎn)線等)和設(shè)備(如實驗設(shè)備等)的無縫集成,通過MES系統(tǒng)整合上下游信息流、建立一個業(yè)務(wù)統(tǒng)一、流程順暢、數(shù)據(jù)規(guī)范的生產(chǎn)管理平臺。

(2)精益排程。結(jié)合ERP系統(tǒng)建立先進(jìn)的計劃體系,制定在產(chǎn)能和物資等資源約束條件下的詳細(xì)排程計劃,統(tǒng)一指揮控制物料、人員、流程指令和設(shè)備等工廠生產(chǎn)資源。

(3)自動化物流和物料管理。MES系統(tǒng)應(yīng)覆蓋部分WMS功能,并實現(xiàn)與自動化物流系統(tǒng)(如自動化立庫、AGV小車等)一道完成生產(chǎn)物流管理,在數(shù)字化工廠內(nèi)實現(xiàn)無人化自動物料流轉(zhuǎn),MES系統(tǒng)指揮和跟蹤物料流動、管理物料消耗、編制物料投料計劃等,同時采用工單、批次管理,實現(xiàn)對物料的跟蹤和回饋。

(4)質(zhì)量管理。質(zhì)量管理以生產(chǎn)過程質(zhì)量信息匯總和控制為核心,建立快速、高效全過程的質(zhì)量反饋、質(zhì)量處理、質(zhì)量跟蹤控制,MES系統(tǒng)自動生成各類質(zhì)量報告和出廠試驗報告等資料。

(5)生產(chǎn)過程管理。以全廠數(shù)據(jù)采集系統(tǒng)為基礎(chǔ),建立起綜合控制系統(tǒng),包括電子看板、SCADA系統(tǒng)集成、監(jiān)控中心和Andon系統(tǒng)等,實時顯示整個生產(chǎn)過程的各種現(xiàn)場數(shù)據(jù),并按照預(yù)先設(shè)定的報條件,出現(xiàn)異常情況應(yīng)及時報警提醒,并采取相應(yīng)的調(diào)度措施。

(6)設(shè)備管理。對生產(chǎn)車間主要生產(chǎn)設(shè)備的使用頻率、運行狀況、工時、定額、能耗、產(chǎn)能等有關(guān)信息進(jìn)行采集和分析,對設(shè)備進(jìn)行全面的運籌管理,以達(dá)到保持設(shè)備完好率、充分發(fā)揮其效能的目的。

(7)統(tǒng)計分析。對實時數(shù)據(jù)進(jìn)行統(tǒng)計分析 ,通過對大量數(shù)據(jù)的綜合分析,可以對生產(chǎn)運行情況進(jìn)行有效評價,為優(yōu)化組織、提高產(chǎn)量質(zhì)量、提高設(shè)備保障能力、降低生產(chǎn)成本提高強有力的手段 ,如員工績效管理、核算計件工資、設(shè)備效率分等。

(8)移動化應(yīng)用。支持手機、PDA等移動終端,實現(xiàn)移動端的派工報工、接料發(fā)料、數(shù)據(jù)錄入、生產(chǎn)進(jìn)度跟蹤、實時統(tǒng)計分析展示等。

3.3.2 系統(tǒng)架構(gòu)

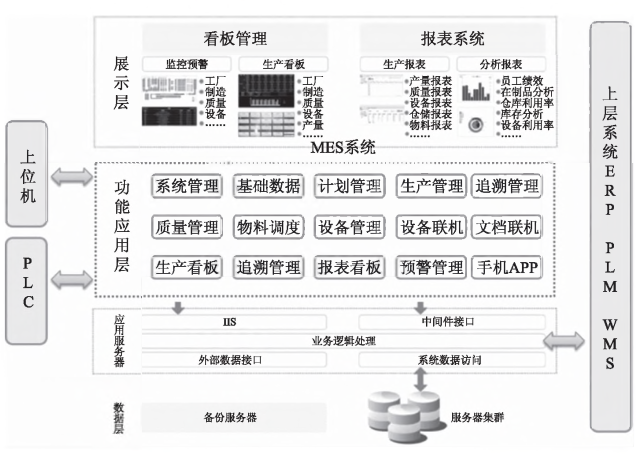

MES系統(tǒng)架構(gòu)如圖5所示。

圖5 MES系統(tǒng)架構(gòu)

3.4 WMS系統(tǒng)

3.4.1 功能和目標(biāo)

WMS系統(tǒng)著重解決實物倉儲、出入庫、物料質(zhì)檢、組盤等相關(guān)管理目標(biāo),具體如下:

(1) 實現(xiàn)原材料、成品、備品備件的出入庫、調(diào)撥、轉(zhuǎn)換、質(zhì)檢、在庫等過程的有效的全方位管控。

(2) 實現(xiàn)ERP系統(tǒng)、WMS系統(tǒng)及庫存實物信息交互的及時性和一致性。

(3) 實現(xiàn)賬務(wù)相符、物料流轉(zhuǎn)及消耗的精準(zhǔn)追蹤、多樣化盤點功能應(yīng)用。

(4) 底層技術(shù)應(yīng)用,實現(xiàn)自動化調(diào)度。

3.4.2 系統(tǒng)架構(gòu)

WMS系統(tǒng)架構(gòu)如圖6所示。

圖6 WMS系統(tǒng)架構(gòu)

4 結(jié)語

企業(yè)信息化建設(shè)可采取“總體規(guī)劃、分步實施”的原則,避免出現(xiàn)信息孤島,ERP、PLM、MES和WMS系統(tǒng)是智能工廠信息化建設(shè)的重點,各系統(tǒng)的架構(gòu)和功能設(shè)計以及系統(tǒng)間數(shù)據(jù)的接口設(shè)計是信化規(guī)劃的關(guān)鍵,各系統(tǒng)應(yīng)實現(xiàn)信息的無縫集成和數(shù)據(jù)交互,以實現(xiàn)企業(yè)“智能制造”的最終目標(biāo)。